AutoStore: Clevere Lagerautomatisierung bei Pietsch

Waschbecken, Dusche und WC gehören in Deutschland in jedes Badezimmer, seltener Handtuchheizkörper oder Urinale. Als führender Großhändler für Sanitär, Heizung, Umwelt, Klima und Lüftung hat die Münsterländer Unternehmensgruppe Pietsch ständig 44.000 Artikel in vier deutschen Zentrallägern verfügbar. Der Logistikbereich, Logistik4YOU, sorgt dafür, dass der Kunde seine Ware rechtzeitig in der richtigen Menge erhält. Frank Leupers ist als Bereichsleiter Logistik stolz auf optimierte Abläufe mit 99,7 Prozent fehlerfreier Kommissionierung. Doch 2019 erreichte die Kapazität des 35.000-Quadratmeter-Lagers am Firmensitz Ahaus ihre Grenze – die Situation erinnerte an die morgendliche Rushhour, wenn alle gleichzeitig ins Bad müssen: Ware wurde in Bereiche gebracht, wo sie nicht hingehört, es gab doppelte Transporte, eine ABC-Verteilung ließ sich nicht mehr durchführen. Außerdem erfreute sich die neue Versandhandelsgesellschaft COLONS wachsender Umsätze.

Vertrauen, pragmatischer Ansatz und Detailwissen

Schnell stand LOGSOL als Partner für Strategieberatung, Logistikplanung und Ausschreibungsbegleitung zur Standortentwicklung fest, weil durch frühere Projekte in Mülheim/Ruhr und im sächsischen Ostrau seit fast einem Jahrzehnt eine „Vertrauensbasis“ besteht. „Die pragmatische Herangehensweise auf Augenhöhe“ erleichtert dem Logistikleiter die Arbeit: „Unser Geschäft wird mit Detailkenntnissen zu unseren Prozessen und Sortimenten verstanden.“

Das Projekt in Ahaus startete 2020 mit einem Strategieworkshop, der verschiedene Wachstumsoptionen mit Varianten zu Transport- und Lagertechnologien aufzeigte. Bastian Scheu, Principal Logistics and Factory Planning bei LOGSOL, fand es spannend, „die Unternehmensstrategie und Analyse der Standorte im Firmennetzwerk ganzheitlich zu betrachten“. Mit dem Business Case Tool von LOGSOL hatte er während der Grobkonzeptphase alle Kosten im Blick. Aufgrund des hohen Durchsatzes, einer wirtschaftlichen Amortisationszeit und mit Hintergrund des Platz- und Fachkräftemangels entschied sich Pietsch für ein automatisiertes Kleinteilelager von AutoStore. Leupers überzeugte die sehr kompakte Lagerform, die „deutlich weniger Platz“ benötigt.

AutoStore: Pulsierendes Lagerherz mit 61.500 Kisten und 23 Robotern

Die Technologien wurden bis 2022 spezifiziert, um sie anschließend am Markt auszuschreiben. In der Feinplanung überzeugte LOGSOL als zertifizierter AutoStore Consultant: „AutoStore stellt das pulsierende Herz im Zentrum des Standortes Ahaus dar und wird mit verschiedenen Fördertechnik- und Automatisierungsoptionen, wie zum Beispiel einer automatisierten Verpackstraße für Kartons, erweitert“, erläutert Scheu. Leupers erklärt die Lagerautomatisierung gerne wie einen überdimensionalen Lego-Bausatz:

„Obendrauf fahren 23 Roboter, darunter befinden sich 61.500 Kisten, wie aus Legosteinen zusammengebaut.“ Klingt simpel, erfordert aber hohe Beraterkompetenz. Der 5,40 Meter hohe Würfel hat weder Gänge noch Zwischenräume. Alles funktioniert automatisch – „die 23 neuen Kollegen“ bewegen sich unermüdlich auf dem AutoStore, lagern ein und aus, ersparen den Lagermitarbeitenden kilometerlange Laufwege und erhöhen die Produktivität. „Zukünftig gehen 65 Prozent unserer Tagesleistung aus dieser Anlage heraus“, hält Leupers fest.

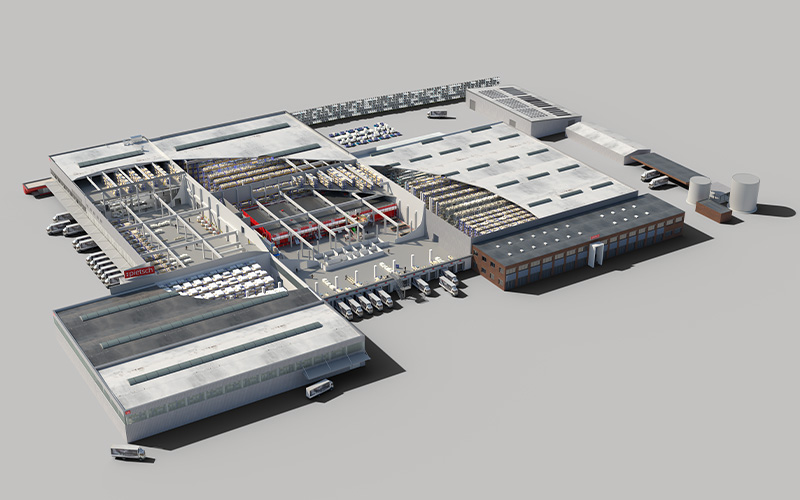

AutoStore musste im laufenden Betrieb realisiert werden. LOGSOL erstellte für Pietsch einen Umzugsplan, der Schritt für Schritt realisiert werden konnte, ohne dabei das Tagesgeschäft zu gefährden. Neben der modernen Kleinteiletechnik erhielt der Standort unter anderem eine neue Lagerhalle für circa 6.000 Paletten. „Wir haben ungefähr 20 Millionen Euro in Lager- und Gebäudetechnik investiert. Es sind 10.000 Quadratmeter Lager dazugekommen, und wir haben durch die Implementierung unserer automatischen Kleinteileanlage AutoStore deutlich Fläche gespart“, fasst Leupers hochzufrieden zusammen. Besonders wichtig ist ihm dieser Punkt: „In der gesamten Umzugsphase haben wir an keinem Tag den Betrieb eingestellt.“

Deshalb erhielt LOGSOL den Folgeauftrag, auch den neuen Bremer Pietsch-Lagerstandort für Armaturen, Rohre & Co sowie einen AutoStore für Kleinteile zu planen.